Sklejka jest jednym z najczęściej używanych materiałów drewnianych w dzisiejszym świecie. Jej wartościami są twardość, elastyczność i trwałość.

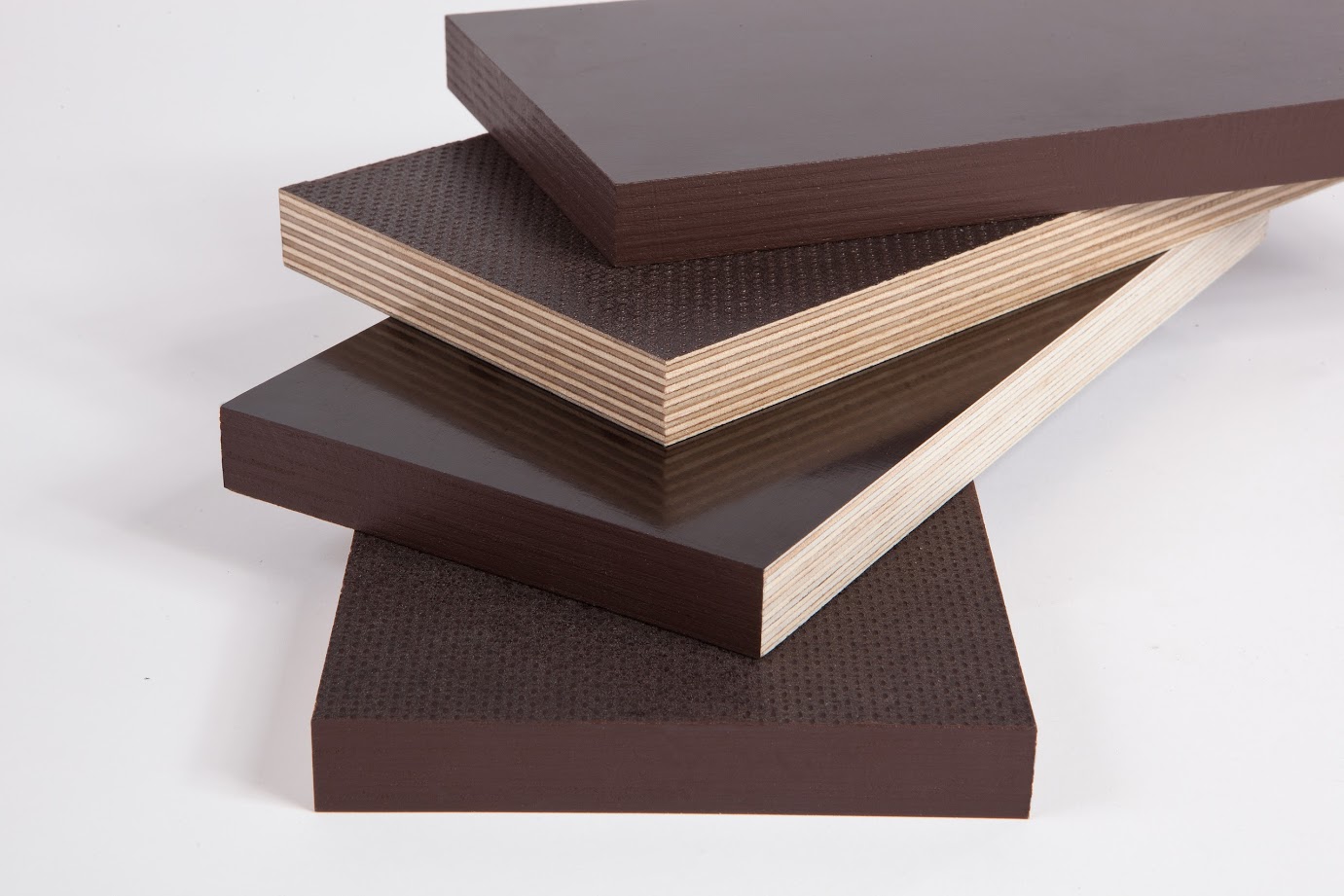

Sklejka brzozowa jest produkowana z nieparzystej ilości sklejonych arkuszy forniru w zależności od wymaganej grubości.

Arkusze forniru są prasowane i podgrzewane – klej wysycha pod wpływem ciepła i łączy ze sobą arkusze forniru. Następnie sklejkę przycina się na wymiar i w razie potrzeby szlifuje.

Układ słojów każdego kolejnego arkusza forniru jest prostopadły do poprzedniego. Arkusze forniru zewnętrznego mają ten sam kierunek słojów. Takie połączenie zapewnia maksymalną stabilność arkusza sklejki.

Sklejka produkowana jest z różnych gatunków drzew. W rejonie Europy Północnej powszechnym surowcem jest brzoza i topola (drewno liściaste) oraz sosna i świerk (drewno iglaste). W zależności od użytego surowca, sklejka może różnić się pod względem technicznym i kolorystycznym.

Aby wybrać sklejkę odpowiadającą konkretnym potrzebom, należy zweryfikować, jakie kryteria powinien spełniać materiał.

Sklejkę można sklasyfikować według kilku różnych kryteriów: m.in. surowca, rodzaj kleju, poziomu wodoodporności, klasy sklejki itp.

Poniższe informacje mogą pomóc w dokonaniu wyboru.

Rodzaje sklejki brzozowej

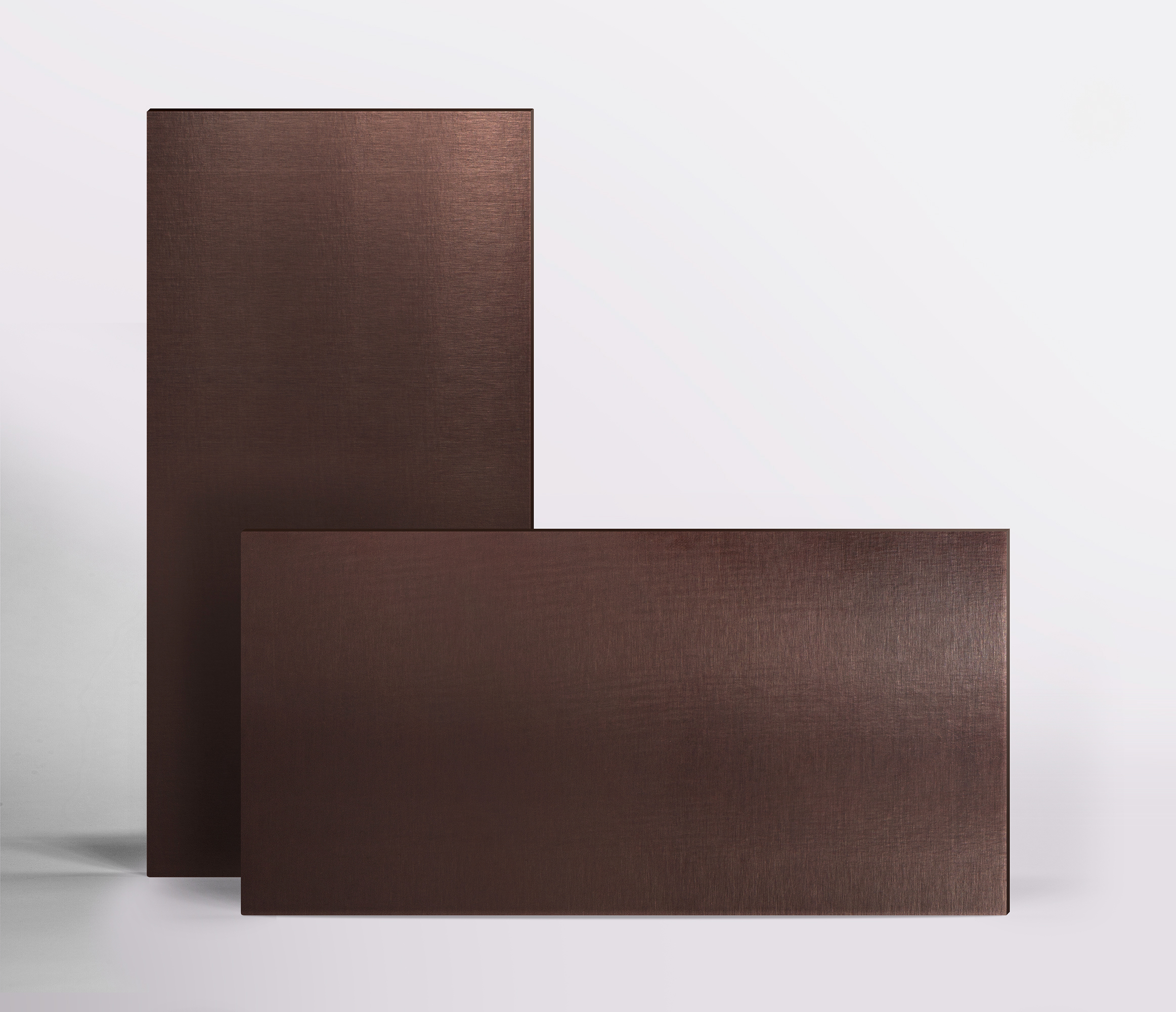

Sklejka powlekana i niepowlekana

Niepowlekana sklejka brzozowa wykonana jest z klejonych arkuszy forniru brzozowego. Powierzchnia materiału ma naturalną fakturę drewna i nie jest pokryta żadnym materiałem. Taki arkusz sklejki może być szlifowany lub nieszlifowany.

Sklejkę niepowlekaną róźnią klasy jakości. Klasa jakości ustalana jest na podstawie jakości i dopuszczalnych wad zewnętrznych warstw arkusza sklejki.

Sklejka niepowlekana może być stosowana m.in. w produkcji mebli, projektach wnętrz, konstrukcjach budowlanych, produkcji opakowań itp

Laminowanie sklejki poprawia odporność powierzchni na działanie środowiska zewnętrznego.

Ze względu na dobrą trwałość materiał ten znajduje bardzo szerokie zastosowanie m.in. jako materiał budowlany w budownictwie, jako dekoracyjna płyta wykończeniowa w produkcji mebli, na dnach i bokach przyczep, a także w wagonach, prefabrykatach itp.

Foliowana sklejka brzozowa to materiał o dużej gęstości i wytrzymałości i dobrej wodoodporności.

Sklejka „Exterior” i „Interior”

Sklejka exterior (WBP) jest odpowiednia do stosowania w warunkach zewnętrznych. Zastosowany w tego rodzaju sklejce klej (żywica fenolowo-formaldehydowa) jest wodoodporny.

Uwaga! Wodoodporny klej zapewnia, że warstwy forniru nie rozdzielają się pod wpływem wody, jednak zewnętrzna powierzchnia samej sklejki nie jest wodoodporna, dlatego deskę należy pokryć farbą, lakierem lub bejcą, która zapewni wodoodporność i zabezpieczy przed zewnętrznymi warunkami atmosferycznymi.

Sklejka Interior (MR) jest pzreznaczona do stosowania w suchych warunkach wewnętrznych. Spoiwem jest żywica mocznikowo-formaldehydowa

Jak wizualnie odróżnić sklejkę zewnętrzną i wewnętrzną?

Sklejka szlifowana lub nieszlifowana

Sklejka niepowlekana (surowa) jest produkowana z powierzchnią szlifowaną lub nieszlifowaną.

Sklejka szlifowana produkowana jest w różnych gatunkach jakościowych

- Stopnie jakości dla sklejki Interior to I, II, III

- Klasy jakości dla sklejki Exterior to E, B, S, BB, CP, WG

Sklejka nieszlifowana produkowana jest również w wersji interior oraz exterior:

- Klasa jakości dla sklejki nieszlifowanej Interior to IV

- Klasa jakości dla sklejki nieszlifowanej Exterior to C

Szczegółowy opis gatunków sklejki można znaleźć tutaj: gatunki sklejki brzozowej / gatunki sklejki sosnowej.

Sklejkę niepowlekaną można rozróżnić po kierunku słojów arkusza:

- Krótkie słoje – wzór słojów jest równoległy do krótszego boku arkusza

- Długie słoje – wzór słojów jest równoległy do dłuższego boku arkusza

1525×1525 – Sklejka Interior

2440×1220 – Sklejka Exterior

2500×1250 – Sklejka Exterior

1500×3000 – Exterior vineer

Sklejka Interior – 3; 4; 5; 6; 8; 9; 10; 12; 15; 18 lub 21mm

Sklejka Exterior – 6; 6,5; 8; 9; 10; 12; 15; 18; 21; 24; 27; 30; 35 lub 40mm

| Grubość | Liczba warstw, nie mniej niż | Szlifowana sklejka brzozowa | Nieszlifowana sklejka brzozowa | ||

| Maksymalne odchylenie | Rozbieżność grubości | Maksymalne odchylenie | Rozbieżność grubości | ||

| 3 | 3 | +0,3 / -0,4 | 0,6 | +0,4/-0,3 | 0,6 |

| 4 | 3 | +0,3/-0,5 | 0,6 | +0,8/-0,4 | 0,6 |

| 6,5 | 5 | +0,4/-0,5 | 0,6 | +0,9/-0,4 | 1,0 |

| 9 | 7 | +0,4/-0,6 | 0,6 | +1,0/-0,5 | 1,0 |

| 12 | 9 | +0,5/-0,7 | 0,6 | +1,1/-0,6 | 1,0 |

| 15 | 11 | +0,6/-0,8 | 0,6 | +1,2/-0,7 | 1,5 |

| 18 | 13 | +0,7/-0,9 | 0,6 | +1,3/-0,8 | 1,5 |

| 21 | 15 | +0,8/-1,0 | 0,6 | +1,4/-0,9 | 1,5 |

| 24 | 17 | +0,9/-1,1 | 0,6 | +1,5/-1,0 | 1,5 |

| 27 | 19 | +1,0/-1,2 | 1,0 | +1,6/-1,1 | 2,0 |

| 30 | 21 | +1,1/-1,3 | 1,0 | +1,7/-1,2 | 2,0 |

| Wilgotność % | do 10% |

| Ciężar kg/m3 | 640-700 |

| Klasa emisji formaldehydu EN 717 | E1 |

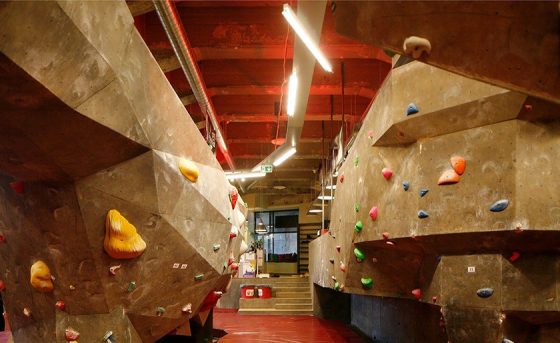

Obszary zastosowania

- Branża budowlana

jako pokrycie podłóg, ścian, stropów, pod dachem, pod szalunki - Produkcja mebli

szafy, regały, stoły, łóżka, meble tapicerowane itp - Projektowanie wnętrz

panele ścienne, elementy dekoracyjne itp elements - Produkcja opakowań

skrzynie na instrumenty muzyczne, pudełka do pakowania itp. - Place zabaw dla dzieci i obiekty sportowe

- Zabawki, dekoracje

- Zabudowa pojazdó

podłogi łodzi i przyczep, podłogi i ściany w ciężarówkach, przyczepach do przewozu koni itp.